Я начинал работать в целлюлозно-бумажной промышленности в 1970-е годы. Тогда только окончил Ленинградскую лесотехническую академию, женился и понимал, что жить с родителями нам не надо. Выбирал, где поселиться неподалёку от города, и мы с супругой — она тоже специалист по производству бумаги — предварительно съездили в Сясьстрой, всё посмотрели, поговорили с руководством и решили остановиться на этом месте. К слову, его называют «комариным», потому что «сясь» по-вепски — а тут раньше жили вепские племена – означает «муха» или «комар».

Комбинат в те годы обслуживали около пяти тысяч человек, и он работал в полную силу. Это было, наверное, первое предприятие в России, где стали выпускать санитарно-гигиенические изделия. Запустили его ещё в 1928 году. На старинной немецкой машине — возможно, она до сих пор там — из отходов после сортировки выпускали коричневую обёрточную бумагу. Тогда в неё заворачивали масло. В разное время на комбинате производили и газетную, и технические виды бумаг, а потом появился отбельный цех.

В конце 1960-х годов было принято решение создать комплекс из двух фабрик: санитарно-бытовых бумаг — СББ, и санитарно-бытовых изделий — СБИ. На первой делали бумагу, на второй перерабатывали. Это был современнейший по тем временам проект, для которого закупили и завезли новое английское оборудование. Тогда только начинался выпуск туалетной бумаги, салфеток и разовых полотенец — ролевых и листовых. Такой товар был очень востребован. Наиболее ходовой считалась туалетная бумага, она являлась дефицитной, потому что одна фабрика не могла обеспечить рулонами всю страну. Расположенный в Ленинградской области комбинат не мог сравниться с такими гигантами, какие были в Братске, Коряжме или Соликамске, куда я ездил во время учёбы. И тем не менее именно он обеспечивал бумажной продукцией Северо-Запад.

Основой для бумажной продукции является целлюлоза. Она производится так: сначала берут древесину (ель или сосну), рубят в щепу и варят в растворе. Варка бывает сульфитная или сульфатная — с разной кислотностью. В результате получается небелёное волокно коричневого оттенка. Однако для многих видов бумаг целлюлозу нужно делать белой, поэтому волокно проходит стадию отбелки с помощью хлора и раствора гипохлорита: все танины выводят, волокно теряет природный оттенок.

Разные типы варки можно определить даже по запаху. Например, в Светогорске, где делают офисную бумагу, проводят сульфатную варку, и меркаптаны (или тиоты — сернистые аналоги спиртов — прим. ред.) дают этот сильный запах, который чувствуется в городе. А в Сясьстрое практиковалась варка сульфитная — она не пахнет, хотя для здоровья вреднее. У нас в варочном цехе ходить без противогазов было нельзя. Зато для города такая технология являлась практически безопасной: место для комбината и посёлка выбирали по розе ветров так, чтобы выхлопы не попадали на жилые районы. Здания строили ещё в конце 1920-х — начале 1930-х годов по типовому проекту: бревенчатые двухэтажные домики с двумя крылечками. Теперь их осталось не так уж много. На озёрной стороне, куда ветер относил выхлопы, ничего не строилось, а через полтора километра — уже Ладога!

Если говорить о самом процессе изготовления бумаги, нужно упомянуть, что у нас была «периодическая варка»: в котле примерно на триста кубометров в кислотном растворе восемь часов варилась щепа. Когда целлюлоза была сварена, её выпускали в так называемую «сцежу» — то есть сцеживали в специальную квадратную ёмкость. Этот процесс и называют выдувкой, при которой газы вылетают в атмосферу.

Второй частью композиции бумаги на 25-30 процентов была древесная масса. Она удешевляет стоимость продукции и в то же время повышает её качество. Древесная масса получается с помощью машины дефибрёра. Берётся «кругляк», его распиливают, а затем прижимают бревно к большому наждачному кругу. На выходе получаются опилки в воде. Если продукция предназначена для продажи, то вода выпускается, и древесная масса упаковывается в кипы по 200 кг. У нас же этот материал изготавливался в отдельном цехе и шёл жидким потоком прямо на бумагоделательную машину. Для древесной массы в основном использовали осину — она мягче других пород древесины, легче обрабатывается и служит для придания пухлости бумаге.

И третьей частью композиции была макулатура. Мы её не закупали — это была обрезка с нашего же производства листовых салфеток. Для санитарно-гигиенических видов бумаг нельзя использовать, например, макулатуру из белой мелованной бумаги, потому что она проклеена и от этого в салфетках и туалетной бумаге могут появиться комки и неприятные добавки. Офисную бумагу в некоторых случаях добавлять можно, но только в небольшом проценте композиции, поскольку они специально делаются креплёными, чтобы на них можно было писать или печатать.

Макулатура

Вообще, использование макулатуры возможно не всегда и в строго определённых количествах. Когда я работал на фабрике в посёлке Коммунар, где производили гофрокартон из гофроотходов, нам грузовиками привозили старые коробки. Машина их перерабатывала и на выходе наматывала бумажное полотно, которое мы прямо в катушках продавали на фабрику по изготовлению новых коробок. Картон должен был иметь необходимые прочностные характеристики, иначе продукция будет разваливаться. А поскольку макулатура — это материал, который уже был в работе — связи в бумажном листе ослабляются и качество падает.

С туалетной бумагой в этом смысле проще. Макулатуру активно используют, например, в городе Светогорске. Основной комбинат там специализируется на офисной бумаге, но рядом появилась небольшая шведская фирма, которая решила производить санитарно-гигиенические изделия. Для них частично берётся целлюлоза с комбината, но в основном покупается белая макулатура. Там стоит специальный агрегат, который позволяет автоматически перерабатывать вторсырьё. В его основе — наклонный барабан, в который закладывается макулатура. Барабан вращается, бумага «распускается», грязь уходит вниз, а отмытое волокно перерабатывается на бумагоделательной машине в готовую продукцию — большие рулоны весом в 5-6 тонн. Из них режутся маленькие рулончики туалетной бумаги или полотенец.

При всём этом качество продукции из натуральной целлюлозы, которую изготавливал комбинат в Сясьстрое, всегда считалось выше. Макулатурная бумага так сказать «слабее». Её сначала надо очень качественно обрабатывать: сортировать, отмывать. Но всё равно это волокно более короткое, а бумага более пыльная, её тяжелее крепировать — то есть делать микрогофрирование, которое позволяет бумаге при небольшом натяжении чуть-чуть растягиваться, а не рваться. Ещё у людей бывают предрассудки по поводу стерильности бумаги, изготовленной с использованием макулатуры. Хотя на поверхности цилиндра машины материал проходит термообработку. Тем не менее предприятий, работающих именно на макулатуре, сейчас много, и это хорошая альтернатива вырубке леса.

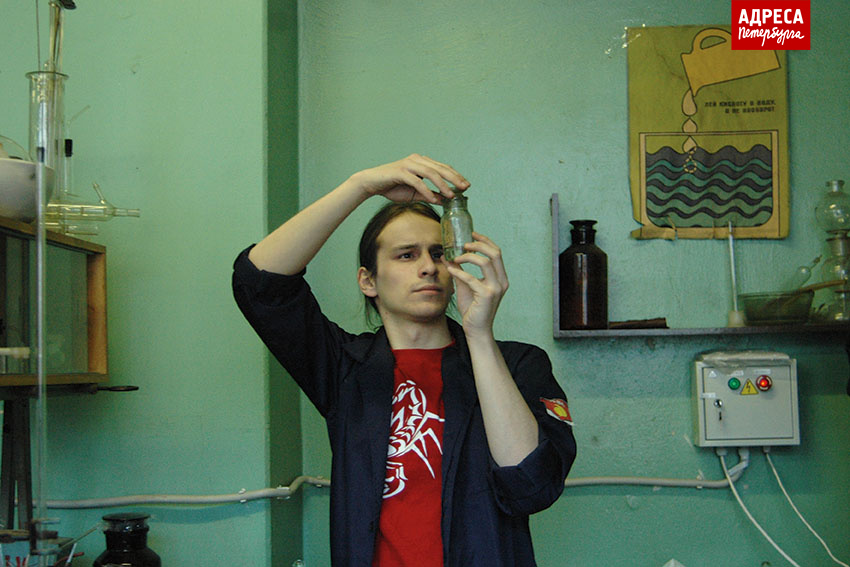

Магистрант оценивает раствор на наличие в нём осадка

К 1980-м годам английская бумагоделательная машина, на которой мы работали, стала изнашиваться. Она относилась к поколению механической автоматики, какую можно увидеть в фильмах с Чаплиным: сапожок упёрся в шестерёнку, она закрутилась и задела рычажок, тот нажал на другую деталь — и пошло.

Были, конечно, такие умельцы-слесари, которые всё подлаживали и поддерживали машину в рабочем состоянии. Но когда поняли, что это уже невозможно, успели закупить оборудование у итальянцев. Я в то время работал начальником техотдела. К нам приехал специалист, Раньеро Делоренцо, и мы смонтировали это оборудование, оснащённое электроникой, индукционными датчиками, приборами, о которых прежде невозможно было даже помыслить. С того момента производительность и качество стали выше, а количество сотрудников снизилось с пяти тысяч до трёх с половиной.

Отечественного оборудования по ЦБП у нас не было. Да и сейчас нет хорошего. Даже варочные котлы у нас стояли немецкие, закупленные чуть ли не в двадцатых-тридцатых годах. Они представляли собой огромные цилиндры, в которые загружали щепу, крышка к ним прикручивалась болтами вручную и под давлением в течение восьми часов происходила периодическая варка. К варке подстраивалось всё остальное производство. Когда изначально подбиралось оборудование, рассчитывалось время на каждый процесс. Перерывов в производстве не должно быть ни в коем случае — весь завод работал в три смены: день, вечер и ночь. Остановки делались только на ежемесячный ППР — планово-предупредительный ремонт, без которого могла произойти авария.

Заграница

В 1979–1980 годах в Петрозаводске выпустили первые отечественные бумагоделательные машины — они были копиями тех английских, которые стояли у нас. Две машины были отправлены в Болгарию. Со всей страны собрали группу специалистов, которые должны были помочь наладить производство в дружественной стране. А поскольку наш комбинат был ведущим по производству крепированной бумаги, меня отправили в командировку. Предполагалось, что она продлится восемь месяцев. Я приехал туда один и активно включился в работу. Как полагается, сначала смонтировали одну машину, чуть позже — другую, чтобы успеть обучить людей.

Через два-три месяца начальник, понимая, что дел ещё очень много, пригласил меня к себе и сказал: «Вызывай супругу, детей и работай дальше». Срочно стали оформлять документы жене: ей нужно было явиться в партком, горком, там проверяли её политическую устойчивость и так далее. Наконец, приехала вся семья. Мы поселились в городке Костинец, который находится в 40 минутах езды от Софии и называется так потому, что по прошествии битв болгар с турками там осталось очень много костей.

Что касается характера моей работы, то я был инженером-технологом и должен был знать, помимо самих технологий, и механику, и автоматику. Механик просто сделал подшипник и дальше его работа закончилась. Так же, как и киповец (производное от КИПиА — Контрольно-измерительные приборы и автоматика). Например, на машине не идёт бумага. Киповец говорит: «У меня всё хорошо». Ему вторит механик: «Я всё сделал». А технолога этот ответ не устраивает, он должен разобраться, почему рвётся бумага. Поэтому обучить болгарских технологов так, чтобы они почувствовали бумагу рукой, было сложнее всего — на это ушло три года.

Книги

В основном я работал на производствах санитарно-гигиенической бумаги – такие изделия будут нужны всегда. А производство печатной бумаги, самой дорогой и сложной в выпуске, возможно, сейчас и уменьшилось. Однако остаётся потребность в архивах и документах, ведь становиться полностью зависимым от цифрового носителя опасно.

Кроме того, многие, как я, любят взять в руки бумажную книгу. Кстати, я собрал отличную библиотеку нашей и мировой классики и недавно передал её сыну. Что до системы обмена макулатуры на книги, она была хорошо развита только в крупных городах. У нас в Сясьстрое этого практически не было, и я по возможности покупал издания в деревенской лавке. Ещё были подписки на журналы. И конечно, очень многое я вывез из Болгарии — шесть ящиков книг! Там издания на русском продавались свободно — мы же должны были «приучать братский народ к социализму».

В советское время у нашей продукции не было конкурентов. Тем более западных. Сейчас все производства находятся в частных руках, и хозяева могут регулировать цену в границах своей прибыльности. Когда западный производитель видит, что он может обойти по цене нашу бумагу и продать дешевле, — он так и делает. Часто продукция стоит дороже, поскольку требуется больше трудозатрат: если оборудование изношено, нужен дорогой ремонт, регулярно приходится делать остановки, в результате снижается качество. А конкурент свое-временно меняет оборудование — скорость станка оказывается выше, бумага суше, качество лучше.

Развивать ли бумажное производство, или наоборот, сохранять свои леса — вопрос стратегический. Но вообще, деревья — это самовозобновляющийся ресурс, в отличие от многих других: если нефть выкачана из скважины — нужно переходить к другой. Когда вырублена одна делянка, тоже переходят к другой. Но через 25 лет там вырастет производственная ель или сосна, которую можно снова спилить. При этом земля не обедняется – это же не пшеница, у дерева корни идут на 30 метров в глубину. А тополь или осина растут ещё быстрее хвойных. Но беда в том, что сейчас зачастую рубят бессистемно.

Раньше был жёсткий контроль. К нам приходили железнодорожные платформы с еловой древесиной — мы закупали с северных лесов по разнарядке министерства лесной промышленности. Одна Ленинградская область таких объёмов обеспечить не смогла бы. За возобновляемым ресурсом следили очень жёстко: лес спиливали, выкорчевали пни и сразу сажали новые деревья. Лесники смотрели за тем, как растёт молодняк и когда его можно пилить. Насколько это система сейчас работает, я не могу сказать. Но если судить по нескольким знакомым мне местам, регулярными посадками сейчас не занимаются. В такой стратегической области, как бумажное производство, плановость экономики имела важные позитивные моменты.

А на предприятии план обусловливается наличием производственных мощностей. Если у машины объём выработки 30 тонн в сутки, она больше не сделает, а меньше — не выгодно. Поэтому все предприятия были рассчитаны на определённую производственную мощность, по которой Гипробум сразу же давал проект, исходя из возможностей предприятия. Так же закупалось оборудование, происходило снабжение сырьём, водой, продуктами, людским ресурсом — всё было посчитано. Нам назначали план, и мы были обязаны его выполнить. Иначе грозили большие неприятности: люди не получат зарплат, а руководство пропесочат по партийной линии.

Помехой в выполнении плана была высокая аварийность: или на теплоэлектроцентрали встают котлы – они давали пар для варки и энергию для всех фабрик, – или в цехе происходит авария. Бороться с этим невозможно, надо просто своевременно следить за работой механиков и киповцев. Поэтому на производстве была жёсткая дисциплина.

Карьера

На комбинате я поработал почти на всех специальностях, в Болгарию уезжал начальником цеха. После возвращения работал в нескольких цехах: и в СББ, и в отбельном, и в варочном — я досконально знал весь процесс. Так дошёл до директора по производству. Но потом началась перестройка и происходил кризис во всех отраслях. В результате ЦБК перекупили, и весь руководящий состав сменился. Тогда я ушёл в шведскую фирму, работавшую в Светогорске и стал у них консультантом. Но работа продолжалась всего шесть месяцев: они заподозрили меня в шпионаже в пользу ЦБК, да и мне самому не очень нравилась эта офисная должность — я привык к производству.

Вскоре меня пригласили в другую лесопромышленную компанию. Её хозяин — приезжий молодой человек, окончил Архангельский лесотехнический институт, лесохозяйственный факультет — то есть совсем не профильный для производства бумаги. Сначала он занимался торговлей, а когда заработал капитал, купил целлюлозно-бумажный завод в бывшем городе Рагните — теперь он называется Неман. На том заводе делали типографскую бумагу, а из отходов сортирования — картон и упаковку. Через три месяца работы он поставил меня генеральным директором. Надо было восстанавливать производство, проверять дисциплину, обучать людей — работы было море. А когда запустили завод и начали делать качественную бумагу, хозяин уговорил меня остаться там. Приехала жена, мы обзавелись квартирой. Уже прожили года три, когда вновь появился шеф с идеей установить санитарную машину, ту, что перерабатывает отходы. Я ему объяснил, почему в тех обстоятельствах это был невозможно, но он же специалист по лесу, а не бумажник, и моих доводов решительно не принимал. Он просто перевёл меня на своё другое предприятие в Каменногорске с изношенным оборудованием, привезённым ещё после войны из Германии, которое делало бумагу для тетрадок. Мне не понравились эти резкие перемены, и я ушёл. А через какое-то время молодой директор попался на крупных финансовых махинациях. Так мне удалось не ввязаться в сомнительную аферу.

Потом меня пригласили на одну из фабрик в посёлке Коммунар. Там тоже были проблемы с кадрами. Да и не только. Хозяин собирался поставить машинку с янки-цилиндром и из макулатуры делать туалетную бумагу, поскольку это очень хороший ходовой товар, а у меня огромный опыт в этом производстве. Когда он уже построил здание, лёгкую конструкцию из гофрожелеза, старая машина, не дождавшись покупки новой, стала разваливаться. И в один «прекрасный» день в моём кабинете, по которому давно шли трещины, просто рухнула стенка. А потом обрушился и весь подъезд, состоявший из кирпичей начала прошлого века. Тогда я решил, что больше не хочу этим заниматься. Хозяин уговаривал остаться хотя бы на три дня в неделю, но решение уже было принято. Сейчас занимаюсь домом в Сясьстрое, участком и собаководством. Двое сыновей уже выросли, а внуков у меня целых восемь. На моём участке есть задняя калитка, она выходит на реку Сясь: на другом берегу видны фабричные корпуса…

À PROPOS

Традиционно название материала в этой рубрике полностью совпадает с темой номера, заявленной на обложке. Но в данном случае нам представилось невозможным рассказать о макулатуре без экскурса в технологию производства бумаги, которая изготавливается из этого вторсырья

nota bene

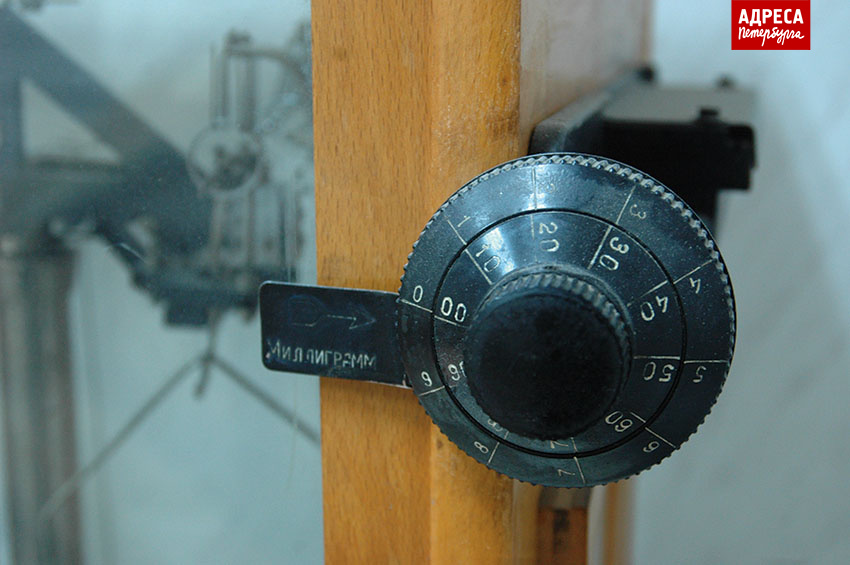

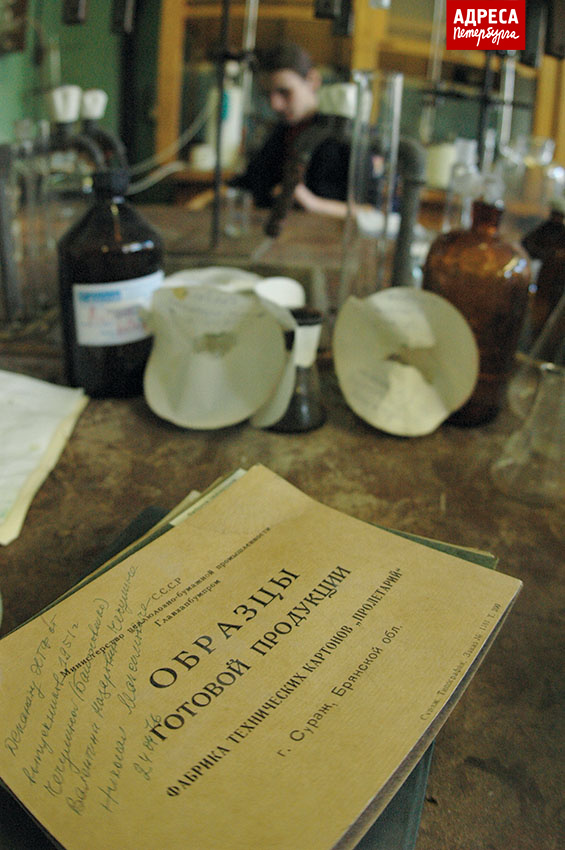

Для иллюстрирования этого материала была выбрана фотоистория, снятая в бывшей Лесотехнической академии, на кафедре целлюлозно-бумажного производства и биотехнологии, о том, как студенты варят целлюлозу и ставят эксперименты в рамках своих научных работ — магистерских и кандидатских диссертаций

Обложка публикации: По отходам производства — чёрному щёлоку — оценивается качество варки целлюлозы. Фотографии Лолиты Крыловой